Airbrushkabine selbstgebautvon Jens LohseWarnung: Bei allen unseren Tipps & Tricks immer an die Sicherheit denken und wenn möglich erst an einem Probestück ausprobieren.

Bisher verwendete ich meine Airbrush ausschließlich in der Garage. Das hatte den Vorteil, dass der feine Staub und Spritznebel keine Schäden im Bastelzimmer verursachen konnte. Nachteil war allerdings, dass ich im Winterhalbjahr dort nicht lackieren konnte, weil die Temparatur für die von mir verwendeten Emailfarben von Humbrol oder Revell zu gering war und die Farbe zähflüssig wurde. Mit dem Bezug des neuen Bastelzimmers hatte ich jetzt auch den Platz für eine Airbrushkabine. Weil ich gern mit Holz arbeite stand auch fest, dass hier der Werkstoff Holz verwendet werden sollte. Nun ging es daran, das nötige Material zusammenzustellen. Die hier verwendeten Lüfter sind aus dem IT-Bereich und üblicherweise in Schaltschränken für Server verbaut. Ich hatte das Glück, dass ein Freund sie gebraucht und kostenlos beschaffen konnte. Sie werden mit 220V betrieben, was den Kauf eines Trafos ersparte. Diese Lüfter sind aber auch im Fachhandel zu haben. Da die Lüfter ein Seitenmaß vom ca. 13x13cm haben, war das die Ausgangsbasis für die weitere Planung. Im Baumarkt kaufte ich den hinteren Trichter mit 90° Umlenkung von rechteckig nach rund, zwei Reduzierungen, um auf 100mm zu kommen und einen flexiblen Abluftschlauch (100mm) für eine Abzughaube. Ebenfalls einen Kunststoffwinkel, 6m Tesa-Moll und Schrauben, Muttern und Unterlegscheiben. Für die Holzarbeiten brauchte ich noch eine Flasche Ponal Holzleim und zwei Sperrholz-Bastelplatten mit einer Stärke von 8mm. Die verwendeten Leisten und einige Sperrholzreste hatte ich noch im Fundus.

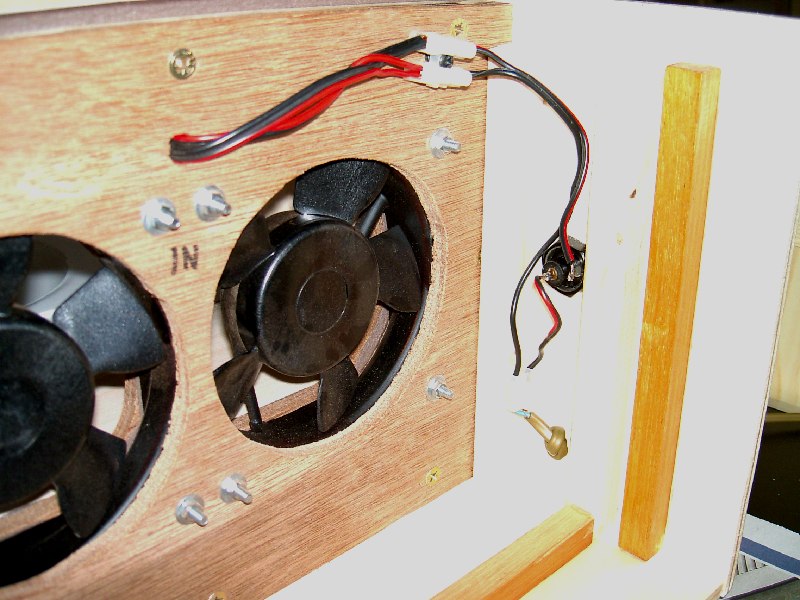

Zuerst baute ich die Lüftereinheit, sie besteht aus zwei Sperrholzplatten und einer umlaufenden Leiste. Nach dem Anzeichnen und Ausschneiden der Öffnungen wurden die Lüfter an der späteren Saugseite mit Schrauben befestigt.Die umlaufende Leiste wurde an die zweite Platte geleimt und nach dem Trocknen des Holzleims dichtete ich die Lüfter noch mit Tesa-Moll am Rand der Saugseite ab. Jetzt konnten die beiden Hälften mit Spaxschrauben zusammengeschraubt werden. So tritt keine Luft an den Seiten aus und die Lüfter sind ohne großen Aufwand zugänglich für Tausch oder Reinigung. Jetzt war die Rückwand an der Reihe. Ihre Größe ergibt sich aus den Maßen der Lüftereinheit. Zuerst wurde der Ausschnitt für den abgewinkelten Luftkanal herausgesägt, danach mit Schrauben und Winkelleisten befestigt. Auch hier kam wieder Tesa-Moll zur Abdichtung zum Einsatz.

Aus den Maßen der bisher fertigen Komponenten ergibt sich wiederum das Maß für den Gebläsekasten. Meiner hat die Maße: Breite: 33cm, Höhe: 24cm, Tiefe: 25cm. Die Klebenähte der Bodenplatte und drei Seitenteile wurden mit Leisten im hinteren Bereich verstärkt. Dann folgten die Führungsleisten für die Gebläseeinheit. Die Maße für den Luftkanal zwischen Lüftereinheit und Rückwand ergeben sich dann aus den entsprechenden Öffnungen der bisher fertiggebauten Teile. Auch hier kommt wieder auf der Seite zum herausnehmbaren Gebläse Tesa-Moll für die Abdichtung auf die Kanten.

Jetzt konnte die Elektrik eingebaut werden. Benötigt wurden dafür zwei Lüsterklemmen und ein Sicherungsgehäuse mit einer Sicherung (T250/250V/B) und einem Netzkabel für Lampen mit angebautem Schalter. Wer sich nicht mit Elektrik auskennt, sollte diese Arbeit einem Fachmann überlassen! Weiter ging es mit einem Metallgitter, auf das ich ein Stück Filterpapier von einer Dunstabzughaube befestigte, es soll den Spritznebel auffangen. Das Gitter wurde wieder herausnehmbar mit vier Leisten eingebaut. Später beim ersten Betrieb zeigte sich aber, dass dieses Filterpapier den Luftstrom zu sehr hinderte, der Durchsatz von Luft war nicht groß genug. Jetzt verwende ich das Gitter ohne das Papier.

Als letztes baute ich den Ansaugtrichter, auch er ist aus Sperrholz gebaut worden. Hier sind die Maße natürlich vom Lüftergehäuse und dem jeweiligen vorhandenen Platzangebot des Bastelzimmers abhängig. Mein Trichter hat ein Maß von B: 60cm, Höhe: 43cm, Tiefe: 34cm. Das ergiebt für die gesamte Airbrushkabine eine Tiefe von 73cm incl. Abluftrohr. Trichter und Lüftergehäuse sind nur zusammengesteckt, damit das Handling einfach bleibt. Ach hier kam im Bereich der Verbindung wieder Tesa-Moll zum Einsatz. Für eine gute Beleuchtung sorgt eine LED-Unterbauleuchte, sie wurde auf der Sichtseite mit selbstklebender Aluminiumfolie aus dem Baumarkt beklebt. So ist das Licht nur da, wo man es braucht und Blendung ist ausgeschlossen. Abschließend wurden noch Leisten unter den Trichter und das Gebläsegehäuse geklebt, um die Höhe der beiden Teile aneinander anzupassen.

Die hier gezeigte Airbrushkabine soll nur ein Beispiel sein, wie man eine solche Kabine bauen kann! Die Größe ist natürlich vom vorhandenen Platzangebot, Material und den zu lackierenden Bauteilen abhängig. Jemand, der 1:72 Militärfahrzeuge baut, kommt auch mit einer kleineren Kabine zurecht. Wenn es nicht gerade ein Sattelauflieger in 1:24 sein soll, reicht mir die hier gezeigte Größe vollkommen aus. SICHERHEITSHINWEISE: Bitte denken Sie an Ihre Sicherheit! Die Elektroinstallation sollte ein Fachmann machen! Auch die Airbrushkabine schützt nicht zu 100% vor gesundheitsschädlichem Spritznebel! Tragen Sie eine Schutzmaske! Jens Lohse Publiziert am 14. November 2017 © 2001-2026 Modellversium Modellbau Magazin | Impressum | Links |